Optimización de Procesos de Mecanizado con el Sistema de Cambio Rápido de EWS

En el sector del mecanizado, la eficiencia operativa y la precisión son factores clave para garantizar la productividad y la calidad en los procesos de fabricación. El Sistema de Cambio Rápido de EWS se posiciona como una solución tecnológica avanzada, diseñada para optimizar las operaciones de torneado estático mediante la agilización del cambio de herramientas.

En este artículo, exploramos las ventajas, aplicaciones y características de este sistema, incluyendo el destacado VARIA VXT, para ayudarte a mejorar la eficiencia en tu taller.

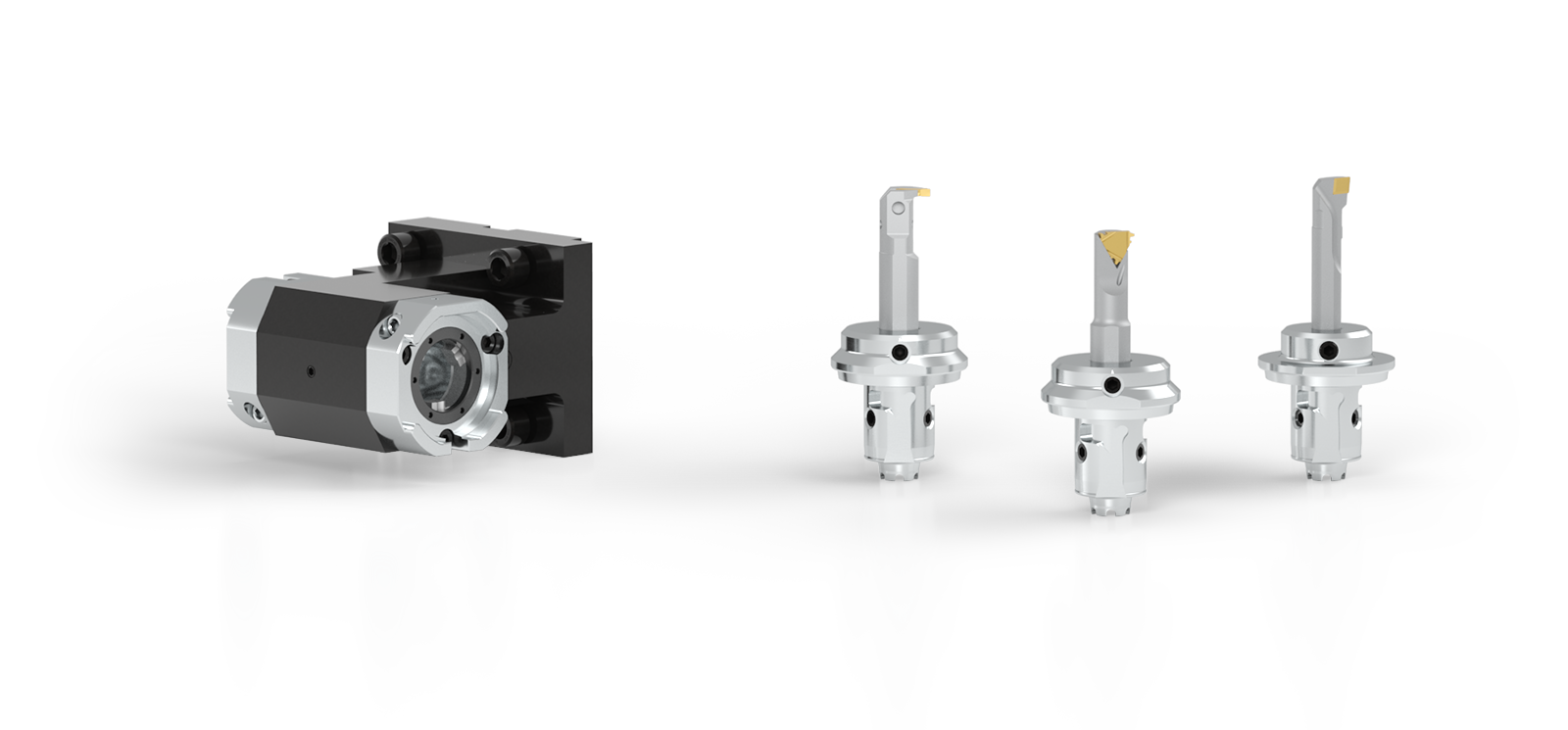

¿Qué es el Sistema de Cambio Rápido de EWS?

El Sistema de Cambio Rápido de EWS es una innovación tecnológica que simplifica y acelera el proceso de cambio de herramientas en máquinas de torneado estático. Este sistema reduce significativamente los tiempos de configuración y sustitución de herramientas, lo que se traduce en un aumento de la productividad y una minimización del tiempo de inactividad en las líneas de producción.

Ventajas del Sistema de Cambio Rápido de EWS

- Reducción de Tiempos de Cambio: Permite cambios de herramientas en un tiempo notablemente inferior al de los métodos convencionales, incrementando la disponibilidad operativa de las máquinas.

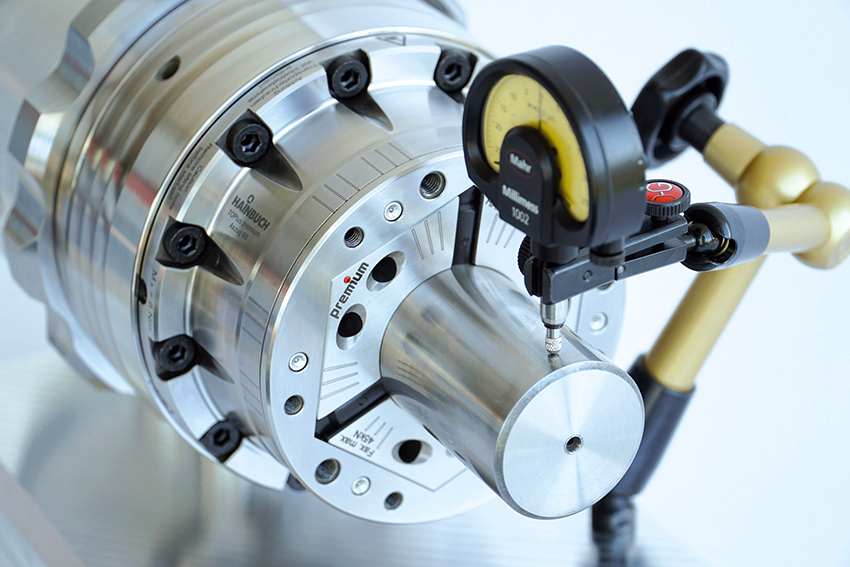

- Precisión y Repetibilidad: Asegura un posicionamiento exacto de las herramientas, garantizando una repetibilidad constante en las operaciones de mecanizado.

- Facilidad de Implementación: Su diseño ergonómico e intuitivo facilita su integración y uso, incluso por operarios con menor experiencia.

- Compatibilidad y Versatilidad: Compatible con una amplia gama de herramientas y máquinas, lo que lo convierte en una solución adaptable a diversas necesidades de producción.

- Ahorro de Costos Operativos: Reduce los tiempos de inactividad y aumenta la eficiencia, contribuyendo a un ahorro significativo en costos operativos.

Aplicaciones Industriales

El Sistema de Cambio Rápido de EWS es ideal para sectores donde la precisión y la eficiencia son críticas, como la fabricación de componentes automotrices, aeroespaciales y médicos. Su adaptabilidad lo convierte en una solución perfecta tanto para talleres pequeños como para grandes plantas de fabricación.

Características Clave

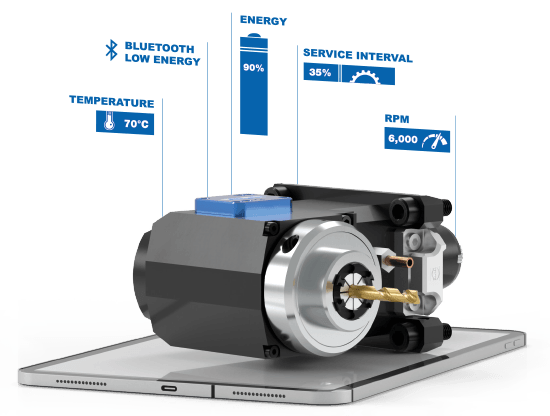

Según la información proporcionada en la página oficial de EWS, el sistema es una de sus soluciones más destacadas. Diseñado específicamente para operaciones de torneado estático, VARIA VXT ofrece las siguientes características:

- Diseño Modular: Configuración flexible que se adapta a diferentes tipos de herramientas y máquinas.

- Alta Rigidez y Estabilidad: Construcción robusta que garantiza precisión y acabados superficiales de alta calidad.

- Intercambio Rápido y Preciso: Mecanismo de sujeción que permite cambios de herramientas rápidos y precisos.

- Compatibilidad con Herramientas Estándar: Elimina la necesidad de inversiones adicionales en herramientas especializadas.

- Fácil Mantenimiento: Diseño que facilita el mantenimiento y asegura una larga vida útil.

Reconocimiento en la Comunidad Industrial

El Sistema de Cambio Rápido de EWS ha sido ampliamente reconocido por la comunidad industrial. En plataformas especializadas como IndustryArena y MetalMecánica, los usuarios han destacado su eficacia, precisión y capacidad para mejorar la productividad en operaciones de mecanizado.

- IndustryArena: Los usuarios han compartido experiencias positivas sobre la implementación del sistema, resaltando su capacidad para reducir tiempos de cambio y mejorar la eficiencia. (Más información en IndustryArena).

- MetalMecánica: Expertos han elogiado su diseño ergonómico y compatibilidad con diversas máquinas y herramientas. (Más información en MetalMecánica).

En un entorno industrial cada vez más competitivo, la adopción de tecnologías que optimicen los procesos de producción es esencial. El Sistema de Cambio Rápido de EWS, y en particular el sistema VARIA VXT, se posiciona como una herramienta indispensable para maximizar la eficiencia, reducir costos y mantener altos estándares de calidad en operaciones de mecanizado.

Si buscas mejorar la productividad de tu taller, no dudes en contactar con EWS para recibir asesoramiento personalizado sobre el Sistema de Cambio Rápido de EWS.

Referencias

- EWS Tools. (2023). The Quick Change System for Static Turning. De LinkedIn.

- EWS Tools. (2023). Productos y Soluciones. De EWS Tools.

- IndustryArena. (2023). Foros de Discusión sobre Mecanizado. De IndustryArena.

- MetalMecánica. (2023). Innovaciones en Mecanizado. De MetalMecánica.

- EWS Tools. (2023). Sistema VARIA VXT. De ews-tools.de.

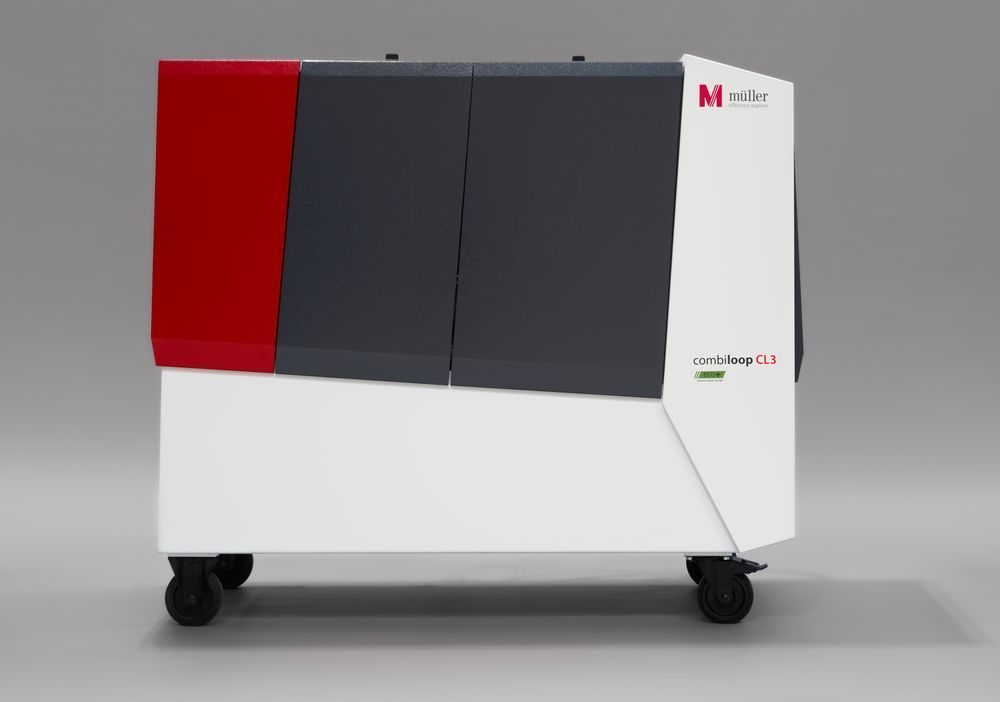

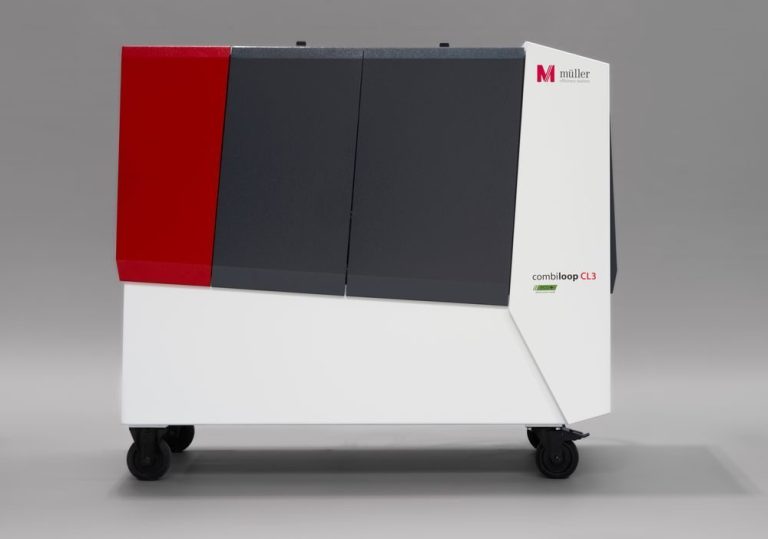

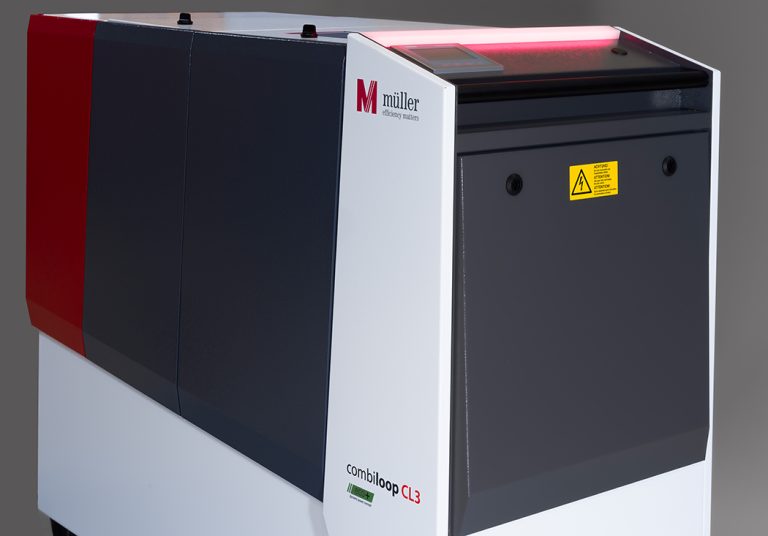

Los requisitos para una unidad de alta presión varían mucho según el grado de contaminación de la máquina. Debido a las diversas opciones de configuración en términos de caudal y filtración, ciertas unidades de alta presión pueden ser la elección correcta para diversas posibilidades.

Los requisitos para una unidad de alta presión varían mucho según el grado de contaminación de la máquina. Debido a las diversas opciones de configuración en términos de caudal y filtración, ciertas unidades de alta presión pueden ser la elección correcta para diversas posibilidades.