máquina herramienta

Mecanizado con equipos de alta presión

Alta presión de Müller Hydraulik = máxima eficiencia de mecanizado

Actualmente, un mecanizado competitivo debe dar respuesta a las siguientes preguntas:

- ¿Cómo puedo aumentar mi eficiencia energética en el proceso de mecanizado?

- ¿Cómo acorto los tiempos de mecanizado mientras evito paros en las máquinas? ¿Puedo conseguir una mayor fiabilidad del proceso?

- ¿Cómo puedo aumentar la vida útil de la herramienta y del lubricante refrigerante, y, por lo tanto, aumentar mi productividad con una mejor calidad de acabado de las piezas fabricadas?

- ¿Cómo reduzco los costes unitarios para garantizar la estabilidad y el crecimiento de forma rentable para mi empresa?

Los sistemas de alta presión inteligentes de Müller dan respuesta a estas y otras cuestiones relativas a la productividad y el ahorro.

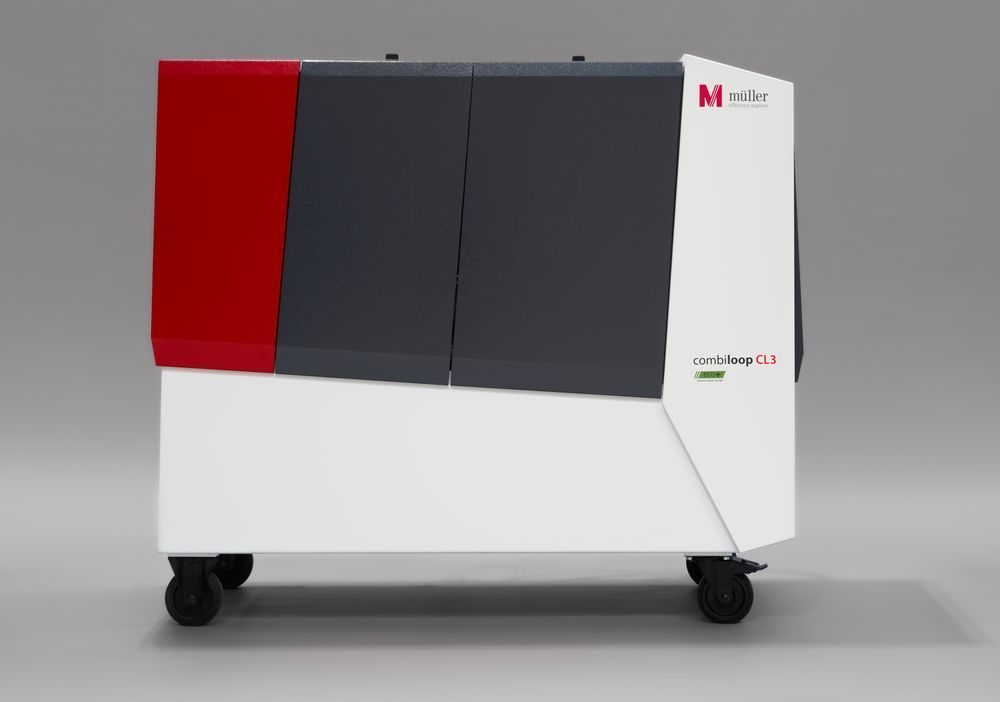

Con muchas de las máquinas-herramienta disponibles en el mercado no se consigue su máximo rendimiento porque no están equipadas de origen con alta presión (lo más habitual es que salgan de fábrica con media presión de entre 15 y 30 bar). Con las unidades móviles y compactas de alta presión Combiloop de Müller Hydraulik la máquina herramienta alcanza una presión de hasta 300 bar.

La lubricación específica y la filtración adecuada, así como la alta presión, son elementos clave para el proceso de producción moderno y competitivo.

La innovadora tecnología de filtro de la unidad de alta presión Combiloop, especialmente compacta, garantiza una limpieza continua y perfecta del lubricante refrigerante en sus herramientas de corte, lo que hace posible generar altas presiones.

Todas las ventajas de un solo vistazo:

- Mayor calidad en la fabricación

- Menor desarrollo de calor

- Aumento del rendimiento productivo

- Perfecto aprovechamiento del espacio

- Vida útil de la herramienta mejorada

- Mayores velocidades de corte

- Ahorro de tiempo y flexibilidad

- Requerimientos de energía reducidos

Evita los atascos por viruta

Los diferentes conceptos de filtros de Müller Hydraulik GmbH garantizan una pureza del medio excepcionalmente alta, de modo que, p. ej. el husillo y el contrahusillo, así como los costosos portaherramientas motorizados, siempre se suministran con hasta 25 μm de lubricante refrigerante limpio. Las presiones de hasta 300 bar aseguran la rotura temprana de la viruta durante el torneado y evitan la formación de virutas largas, enredadas, en cinta y en espiral que se atascan y dañan la herramienta, componentes de la máquina e incluso pueden tener que retirarse manualmente. Esto, a su vez, provoca costosas interrupciones de la producción y reducciones de capacidad innecesarios.

Mecanizado de aleaciones extremadamente duras

Al taladrar agujeros profundos, el mecanizado de alta presión con unidades Müller Hydraulik GmbH logra ventajas sorprendentes. Ya es posible mecanizar taladros sin desahogos y sin problemas de virutas a más de 30 bar de alta presión. Y con un rango de presión de 70-100 bar, es posible taladrar agujeros profundos de Ø < 5 mm de una sola vez. Y, por supuesto, el mecanizado de aleaciones extremadamente duras como el titanio y el mecanizado de aluminio en combinación con silicio y cobre, está garantizado a presiones de más de 100 bar.

Una respuesta a las regulaciones para el uso de materiales con bajo contenido de plomo

Entre otras cosas, las unidades de alta presión Combiloop también ofrecen respuestas a las regulaciones cada vez más restrictivas para el uso de materiales con bajo contenido de plomo. Como es bien sabido, esto suele conducir a problemas importantes, como la rotura de la herramienta y el tiempo invertido debido a las virutas difíciles de quitar y que generan paros de producción. El uso de alta presión para corte y medio limpio son sin duda la solución a los problemas más importantes.

¿Quiere saber qué ventajas tendría en su empresa?

Sistemas de detección de incendios Kraft & Bauer

Un pequeño incendio en una máquina herramienta puede convertirse en una catástrofe en pocos segundos. Contar con un sistema adecuado de detección y extinción de incendios marca la diferencia entre un incidente menor y un incendio con daños materiales, humanos y pérdidas de diferente índole.

- Centralita por microprocesador con reconocimiento automático de fallas.

- Mando manual de emergencia.

- Alarma óptica con sirena de aviso integrada.

- Detector de llama UV (ultravioleta).

- Detectores de temperatura (70/90 grados).

- Boquillas de liberación de CO₂.

- Detector de llama IR (infrarrojo).

- Válvula de liberación electromagnética

- Botella de CO₂ (2 kg – 50 kg).

Control del sistema de extinción

Centralita por microprocesador de Kraft & Bauer se han diseñado específicamente para la protección de máquinas herramienta de todo tipo y están protegidos contra la entrada de agua/aceite según un estándar IP 55 y contienen 3 o 4 líneas de señal (modelos FB713 o FB714). Todas las funciones se controlan automáticamente y se muestran avisos visuales y acústicos para:

- el funcionamiento

- el suministro de energía

- la alarma

- la batería de reserva

Los componentes adicionales incluyen una fuente de alimentación de emergencia integrada, accionamiento manual para una liberación de CO₂.

El sistema de control libera automáticamente el gas de extinción a través de una válvula magnética. La liberación también puede ser realizada manualmente por un operario presionando el mando manual de emergencia o tirando del pasador de liberación de emergencia en el cilindro.

Botella/cilindro de extintor de CO₂ o Argón

Serie de incendios en una máquina rectificadora de herramientas CNC durante las pruebas de I + D de los sistemas Kraft & Bauer

El extintor, con desbloqueo por válvula electromagnética, está certificado por el TUV y contiene la cantidad necesaria de gas CO₂ o Argón (5 kg-50 kg en el caso de CO₂ y para Argón 10 l a 50 l).

Inundación

La botella/cilindro del extintor se conecta al conducto de extinción mediante una manguera de alta presión. El gas sale a través de las boquillas de extinción y el remolino óptimo asegura que el gas CO₂ se omita de manera rápida y eficiente. El CO2 y el argón no tienen olor ni color y su despliegue es un gas completamente neutro, no daña ni contamina la instalación ni el aceite o el refrigerante de una máquina herramienta y no provoca corrosión. Desplaza el oxígeno atmosférico que provoca que el fuego se avive.

Tras el incendio, el sistema se puede reiniciar reemplazando la botella vacía por una botella rellenada, sin causar más demoras en la producción. Los sistemas de protección contra incendios controlados por microprocesador de Kraft & Bauer garantizan un funcionamiento no tripulado las 24 horas del día con total tranquilidad.

KRAFT & BAUER

Más de 40 años ofreciendo aparatos de protección contra incendios. Una gama completa que incluye extintores manuales, dispositivos móviles de extinción, sistemas de extracción de humo y calor, bocas de riego y mangueras.

Los sistemas automáticos de extinción por CO₂ de KRAFT & BAUER pueden integrarse en la mayoría de los tipos de máquinas sin dificultad. Ofrecemos soluciones para máquinas abiertas y cerradas, así como para sistemas de extinción de chispas para proteger los escapes centralizados. Dependiendo de cada necesidad, también proporcionamos agentes extintores alternativos para sistemas de extinción en entornos de producción, y en armarios de servidores y salas de procesamiento de datos.

Pensar a lo grande, hacerlo pequeño

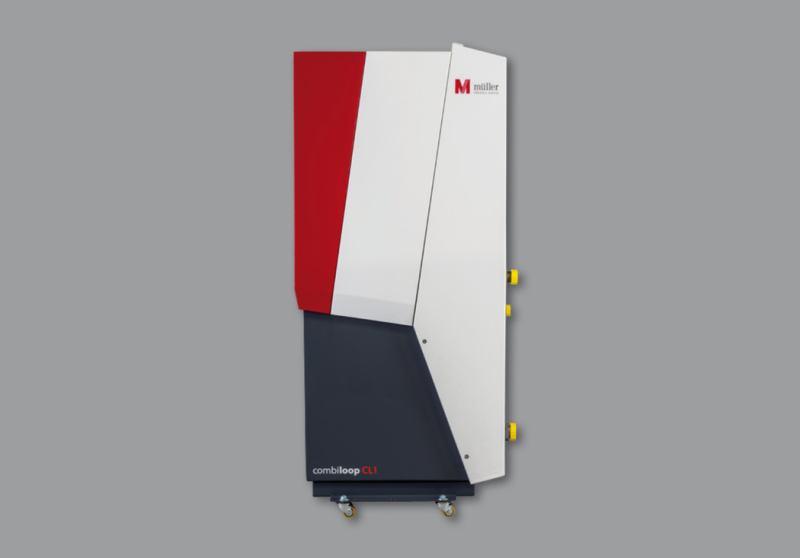

Combiloop CL1 B: máquina de media presión constante para una refrigeración y un lavado de alto rendimiento.

Las combinaciones de bomba-filtro Combiloop CL1 B de Müller Hydraulics para máquina herramienta de corte de metales, ayudan a los fabricantes a trabajar de forma mucho más fiable. Estos dispositivos compactos tienen una larga vida útil, funcionan con gran seguridad y ofrecen una alta eficiencia energética.

Con la solución de refuerzo de presión COMBILOOP CL1 B, se consigue un sistema de suministro autosuficiente en un abrir y cerrar de ojos:

· fiabilidad de proceso con un máximo de hasta 25 bares

· caudal de lubricante refrigerante de hasta 60 litros.

Muy compacta, sostenible, energéticamente eficiente y, gracias al principio de alimentación de la bomba doble y a la filtración integrada (a diferencia de las bombas de refrigerante normales), siempre estable, fiable en términos de rendimiento y sin tiempos de inactividad de la máquina.

La refrigeración y la limpieza de virutas con medios limpios hasta 250 µm a una presión baja o media constante de hasta 25 bares y altas capacidades de enjuague de hasta 60 litros protegen las herramientas, los componentes de la máquina y las piezas de trabajo. La vida útil del refrigerante y de las herramientas se multiplica, y se reducen significativamente las tasas de residuos y los costes de funcionamiento.

El refrigerante, a mayor presión, alcanza mejor el filo de corte y las virutas se limpian de manera más eficiente.

Características más notables:

Filtro de cambio simple o doble con elementos de malla metálica de alto rendimiento lavables y una vida útil 30 veces superior a la de los elementos convencionales gracias a la ampliación de la superficie mediante una tecnología especial de plegado. Con la opción de un filtro doble conmutable, este se puede limpiar sin detener la máquina.

Principio de alimentación de doble bomba como garantía de presión media constante La bomba de alimentación alimenta a la bomba de refuerzo y garantiza un suministro estable y constante del medio.

Bypass y convertidor de frecuencia opcional para la gestión del calor y la conservación del medio de trabajo para un funcionamiento duradero. El bypass descarga el exceso de medio en el depósito con un bajo aporte de calor. El convertidor de frecuencia opcional controla eficazmente la cantidad de refrigerante a una presión fija según sea necesario. Un bypass (equipado opcionalmente con un convertidor de frecuencia) evita una capacidad de bombeo innecesariamente alta y, por lo tanto, evita un calentamiento no deseado del lubricante refrigerante.

Contrariamente a la práctica habitual -como las columnas de bomba de refrigerante previstas o las bombas de etapa montadas en la carcasa-, el Combiloop CL1 B es una necesidad para la mayoría de las máquinas herramienta porque ofrece fiabilidad de funcionamiento en términos de una presión baja o media constante, porque permite la filtración y porque contrarresta el posible calentamiento. También impresiona su excelente aspecto, su mayor fiabilidad operativa y su bien pensada facilidad de uso y mantenimiento.

Todo ello se traduce en una serie de ventajas ganadoras:

Concepto sistémico

+ Aumento de la presión y filtración en uno.

+ Enjuague eficaz de la torreta, el husillo, el contrahusillo y la pieza de trabajo.

+ Evitar el bloqueo de los conductos de refrigeración.

+ Aumento de la eficiencia y la productividad.

+ Menos residuos.

+ Reducción de la acumulación de virutas en el interior de la máquina.

+ Seguridad en el trabajo, limpieza y aspecto profesional en la producción

+ Apto Para todos los lubricantes de refrigeración.

Garantizar la productividad

+ Aviso previo integrado para la limpieza del filtro (pantalla LED).

+ El bypass integrado evita el aumento de la entrada de calor.

+ Convertidor de frecuencia opcional.

Filtro de alto rendimiento

+ 30 % más de vida útil gracias a la tecnología de plegado (ampliación de la superficie).

+ Malla metálica (lavable): respetuosa con el medio ambiente, rentable.

+ Mayor duración del refrigerante y de la herramienta.

Principio de alimentación de doble bomba

+ Sin pérdida de presión.

+ Sin pérdida de capacidad de suministro.

+ Bombas más resistentes a la suciedad.

+ Estabilidad del proceso/rendimiento.

¿Quiere saber más sobre Combiloop CL1 B?

El servicio técnico de MTC resolverá todas sus dudas sobre el sistema COMBILOOP de MÜLLER HYDRAULIK.

Puede visitarnos la próxima edición de BIEMH, del 13 al 17 de junio en el Stand 2/32 del Bilbao Exhibition Centre.