Göltenbodt: Sistemas de ferramentas GWS para tornos curtos e torneamento

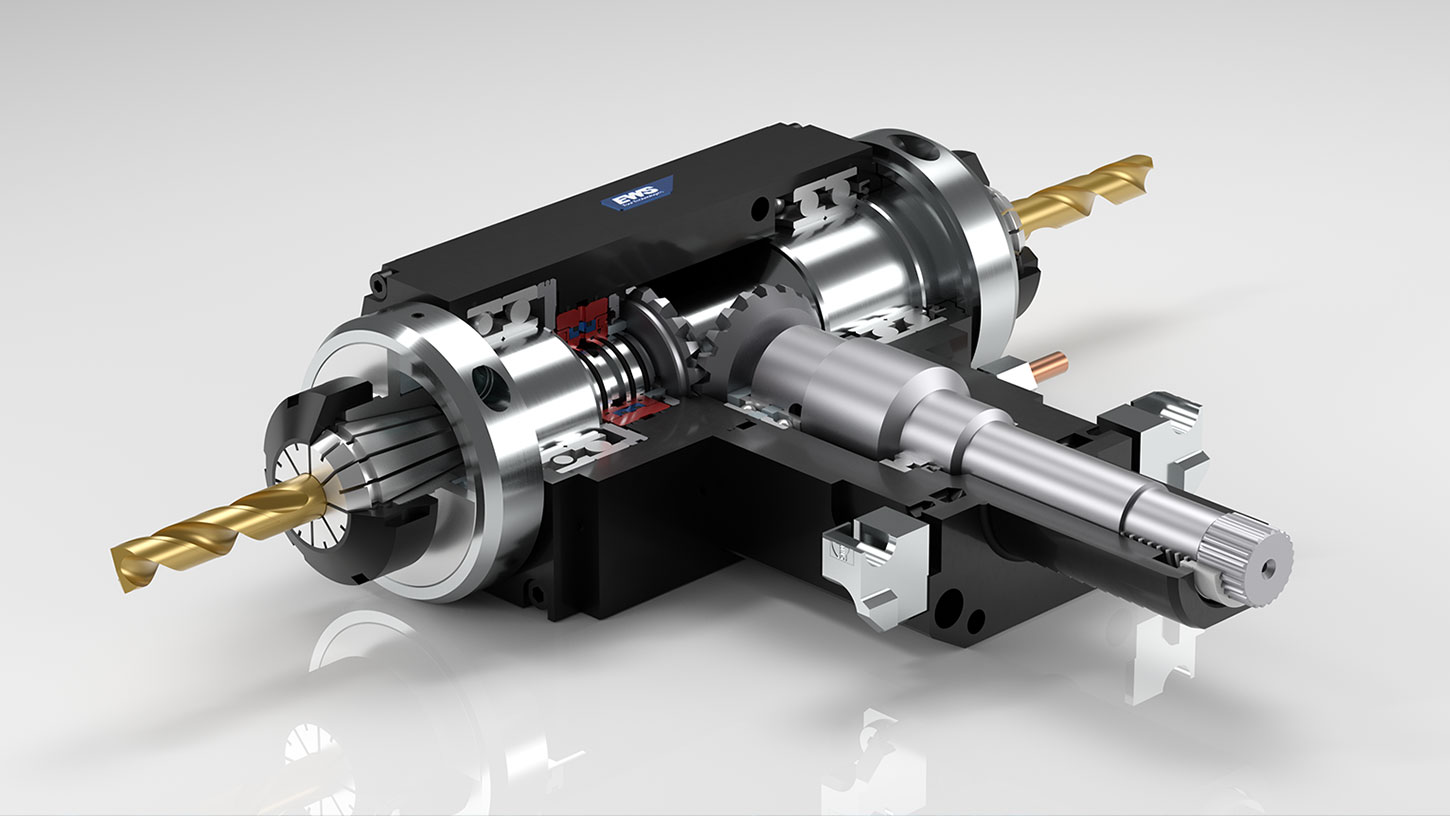

Nossos sistemas de troca de ferramentas também oferecem grandes vantagens para tornos automáticos curtos e longos que costumavam ser reservados para tornos automáticos multifusos.

Os sistemas de ferramentas de troca rápida GWS podem ser predefinidos fora da máquina e oferecem o uso de ferramentas de haste padrão, bem como um fornecimento integrado de refrigeração de até 100 bar.

Vantagem:

![]() Troca de ferramentas mais rápida, fácil e precisa.

Troca de ferramentas mais rápida, fácil e precisa.

— Sistema de troca rápida através de suportes GWS.

— Tempos de configuração curtos ao trocar as ferramentas de corte graças às ferramentas duplas predefinidas.

→ Maior produtividade.

— Fixação simples e segura.

— Maior precisão, precisão de repetição melhor que 0,01 mm.

![]() O suporte do desviador GWS pode ser pré-ajustado fora da máquina.

O suporte do desviador GWS pode ser pré-ajustado fora da máquina.

— Vários conceitos de pré-configuração possíveis.

— Posicionamento exato da ferramenta de corte na máquina.

— Tempos curtos de configuração e troca de ferramenta.

→ Redução do tempo de inatividade da máquina.

![]() Possibilidade de usar ferramentas de haste padrão.

Possibilidade de usar ferramentas de haste padrão.

— Possibilidade de suportes intercambiáveis GWS para 8×8, 10 × 10, 12 × 12 e 16×16.

— Os suportes intercambiáveis GWS podem ser usados em todas as máquinas.

— Ótima flexibilidade para sua produção.

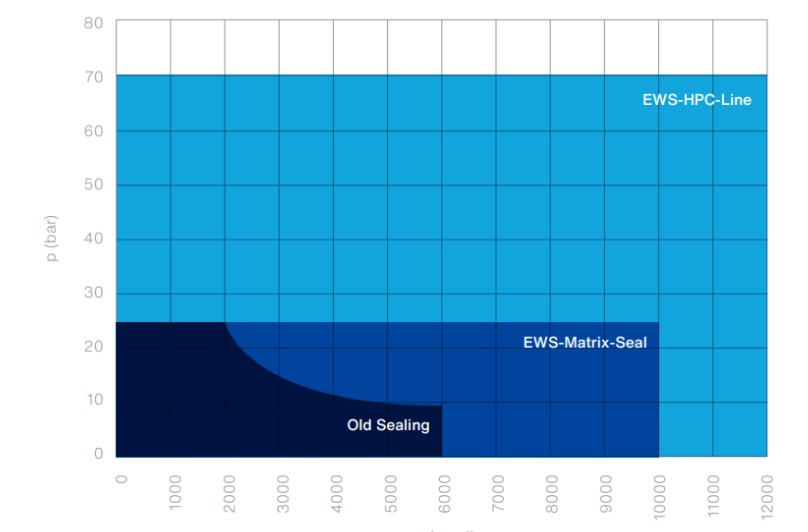

![]() Função de refrigeração integrada até 100 bar.

Função de refrigeração integrada até 100 bar.

— Fornecimento de refrigerante via GWS basic e suporte intercambiável para cada posição da ferramenta.

— Combinação ideal de fornecimento de refrigerante e função de troca rápida.

— Resfriamento e lubrificação da ferramenta de corte diretamente no ponto de usinagem.